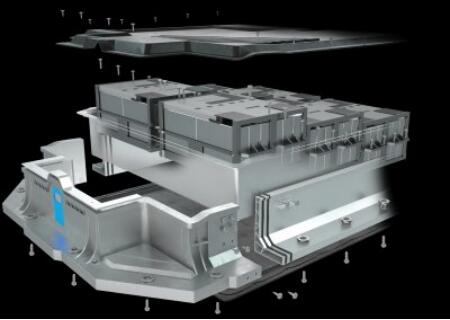

在紧固轻金属以及需要可靠的紧固时,需重点优化安装空间、性能及成本。在此背景下,优化紧固件的负载能力至关重要。

图1:在紧固轻金属时,需重点优化安装空间、性能和成本

Arnold(阿诺德)公司开发了适用于这类情况的紧固件——Powertite,它是一种带三叶形攻丝区的圆形自攻螺钉。这意味着在成型加工点上,螺钉的横截面略呈三角形(圆边)以降低攻丝扭矩。攻丝区域的长度为3 xp(p=螺距),并根据安装空间进行了优化,这使得攻丝过程中的成型能量分布在多个螺纹圈上,并提供最佳的螺钉设置和定心。其圆形承载截面有明确的重叠,螺杆的外径始终大于公称直径,这确保了螺钉的螺纹边缘和攻丝螺母螺纹的重叠空间更大。攻丝区的三叶形和承载区的圆形截面结合后,显著改善了自攻螺钉的紧固性能,这是因为攻丝扭矩低,其次是攻丝螺纹的负载能力要大得多。

巨大的节约潜力

Powertite攻丝螺钉具有广泛的应用,例如,它可以用于需要通过塑性应力装配来实现最大预紧力的应用,还可用于只能进行非常浅的穿透深度并且需要较高的内孔公差的组件装配 。此外,在许多情况下,它可以通过缩短螺钉的长度和优化螺钉头的重量来减轻整体重量。

这两个具体示例说明了即使是小小的螺丝钉也可以成为特定产品中的气候保护器。自2022年6月以来,Powertite M7x40已在负载传动装置中应用,目前仍与内燃机结合使用。每个传动装置中有13个螺钉,每年需要约600万个螺钉,仅在该装置中使用Powertite就可以减轻约19400公斤的重量,每年减少33.1吨的二氧化碳排放。

在每个单元使用33个螺钉的电动马达传动单元中,其节省的空间更大。在每年计划的5万辆汽车中,预计有3万辆将配备两个电动马达传动装置。这样,预计所有的5万辆汽车和8万个传动装置所需的螺钉总量约为264万个,仅通过使用Powertite,每年就可以在车辆制造过程中减轻约8519公斤的重量,并减少33.1吨的碳排放量。

更优异的螺纹攻丝技术

据阿诺德称,Powertite具有完美的尺寸适配度,与具有三叶形承载截面的螺钉相比,该攻丝螺纹的承载能力提高了20%以上。这创造了一系列技术和商业利益:符合标准的攻丝扭矩,即使是在Al-Gd的锥形铸造芯孔中也能获得塑性应力的装配,预紧力与公制紧固件相似,还可能获得更大的芯孔公差以优化轻金属铸造。同样,其装配的可靠性也非常好,可用于钢、铝和其他轻质金属。此外,螺钉紧固还可重复进行,如果需要维修,可用公制螺钉代替。

Powertite的应用主要聚焦在电动汽车领域,对轻质金属尤其如此,但它也适用于与铸造部件结合。 该产品已获得专利,并于10月份投放市场。

这家总部位于德国西南部福赫滕贝格的紧固件制造商可以为潜在客户提供更丰富的产品知识,及其产品在各应用领域中的性能。此外,还可提供相关的计算工具和广泛的制造技术。阿诺德公司与汽车制造领域的开发伙伴们共同为Powertite开发了一种全新的制造工艺。

2022-11-29

2022-11-29

2022-11-29

2022-11-29

2022-11-30

202022-12-03

202022-11-29

202023-03-24

Semtech携手复旦微电子推出MCU+SX126x参考设计

202023-02-13

芯和半导体荣获3D InCites“Herb Reiter 年度最佳设计工具供应商奖”

202023-03-10